-

产品中心

产品体验

质量管理解决方案

质量管理案例

-

服务与支持

-

关于我们

-

联系我们

FMEA在车轮实现质量管理解决方案

- 【导读】

- FMEA是广泛应用于生产企业预防性质量工具,FMEA分析出产品实现过程中的潜在质量问题、失效原因、解决问题的措施,最终目标就是在产品被生产出来之前将其可能发生的质量问题通过这

1 概述

FMEA(Failure Mode Effect Analysis)是广泛应用于生产企业预防性质量工具,FMEA分析出产品实现过程中的潜在质量问题、失效原因、解决问题的措施,最终目标就是在产品被生产出来之前将其可能发生的质量问题通过这些措施降低失效产品的生产成本、降低产品废品率、提升客户的质量满意度。文章以车轮公司轧制生产线过程为例,说明过程FMEA在车轮生产制造中应用实施方法。

为了适应市场的需求变化,提升技术和质量管理水平是企业发展的关键。FMEA质量工具在车轮产品的实现过程的应用可有效地将工艺设计、生产控制、设备管理紧密结合。完整的车轮产品实现包括产品设计过程、生产过程设计。产品设计过程包括材质的成分设计、轮型设计。生产过程设计包括钢锭切割、加热、轧制、热处理、加工、检测等工序,工艺流程比较复杂,每道工序都有车轮缺陷产生的可能,预见性分析产品实现过程中的签字失效原因和后果,并采取行之有效的应对措施,提高产品实现过程中的可靠性,达到生产保证工艺,设备满足生产的效果。

2 车轮实现过程中的FMEA构建

在车轮产品实现过程中,FMEA主要以两种形式构建:一种在车轮设计开发阶段设计FMEA;一种产品生产过程中的生产FMEA。设计FMEA基于产品的技术条件和结构设计的技术风险进行的分析;过程FMEA是产品FMEA的进一步延伸,以生产过程改进为目的,通过防错措施,实现设计FMEA识别的风险可控,满足技术要求。两种FMEA形式之间在车轮产品实现过程中是连续的而又相互约束。

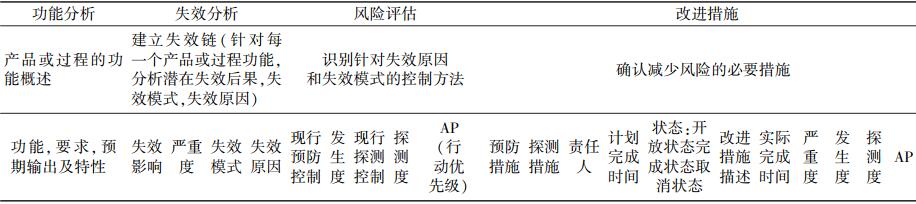

FMEA的组织形式是多方论证的结果,参与人覆盖到产品设计人员、现场操作人员、产品检验人员和设备维护人员等跨单位的专业人员来共同完成。分析方法通常为头脑风暴法和经验。FMEA的开发流程模式大体分为四个部分:(1)确定产品、过程及设备的功能分析;(2)针对产品或过程功能,分析潜在失效后果,失效模式,失效原因;(3)识别针对失效原因和失效模式的控制方法及优先等级;(4)确认减少风险的必要措施。详细流程模式,如表1所示。

产品功能体现在产品图纸或规范文件中,如:尺寸、轴重要求、材质、表面光洁度等。过程功能在生产执行工艺或质量控制计划(包括操作员工作说明、参数设置等)中体现。失效分析主要目的是识别失效原因,模式和影响,并阐述它们之间的关系以进行风险评估。

风险分析是采取预防措施、探测措施,并对严重度、频度及探测度进行打分。“严重度”是失效影响最严重的危害程度,严重度级别不能改变,只能通过对产品设计进行更改才能实现。识别出的所有高风险影响都引起重视,并有采取必要的措施。根据对车辆运行和客户的影响,“严重度”分为10个级别,如表2所示。

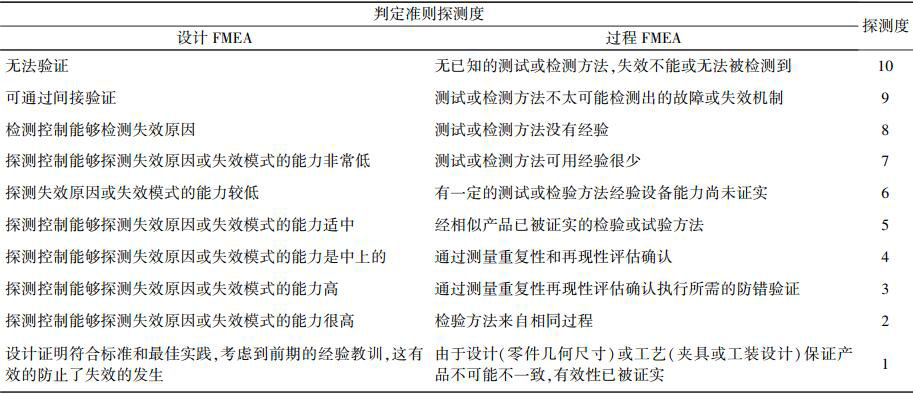

“探测度”是对控制中所列的探测方法好坏程度的定级。控制方法必须予以优化才能获得一个较低的定级。“探测度”在车轮实现中也分为10个级别进行评判。如表3所示。

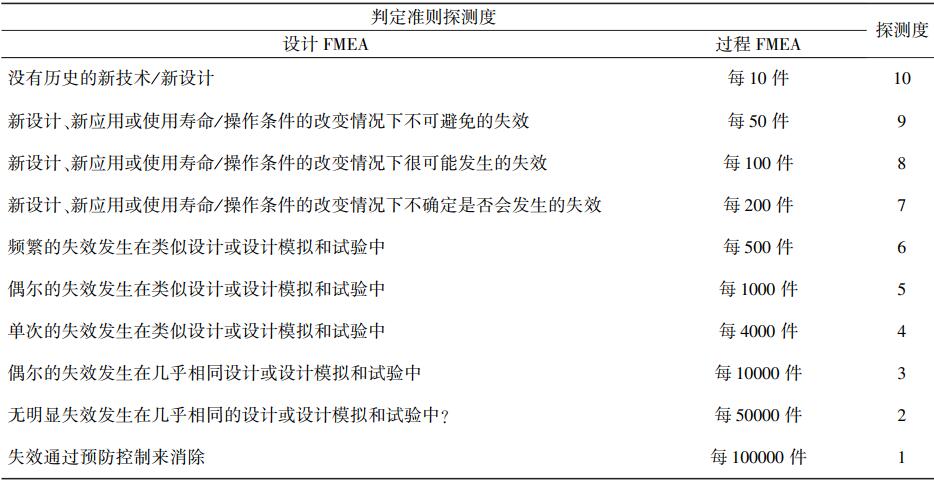

“发生频度”是指某一个特定起因或机理发生的可能性。用10个等级划分,分级数愈高,出现失效的可能性愈大,如表4。

优先采取措施(AP)是缓解严重度、探测度、发生频次的风险要素。在设计FMEA中,严重度风险级别定为“9”或“10”的失效影响应与负责生产控制的人员、设备人员进行沟通,以便在过程FMEA中予以考虑。优先措施的应首先考虑降低发生频次,而非探测度。因为提高探测度带来成本的增加并且效果较差。

3 FMEA在车轮生产制造应用举例

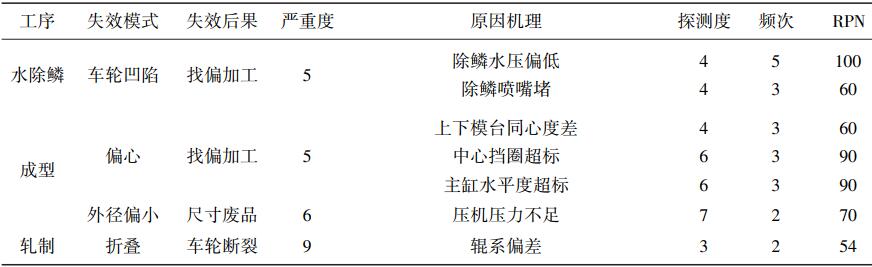

FMEA中的“严重度”只有设计更改否则分值是不会改变的,因此要降低RPN只能通过降低探测度和频度,然后措施纳入《质量控制计划》中,达到控制产品质量,下面结合生产现场的车轮公司二分厂车轮轧制工序的操作进行论述:轧制过程是实现车轮轮型毛坯尺寸和轮型关键工序。常见的失效模式车轮凹陷、折叠、偏心。对失效模式进行评定,见表5所示。

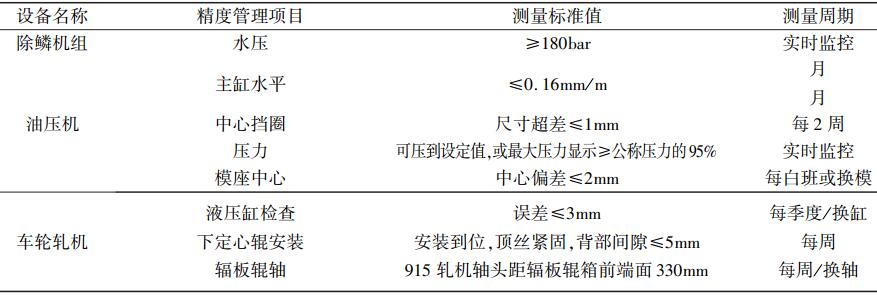

通过对二分厂轧制线的FMEA分析,影响本工序质量主要原因是设备精度问题,于是通过头脑风暴,集合点检员和工艺技术员,在该工序建立了设备精度的标准,见表6。

通过设备精度管理实施以来,轧制质量好转,尺寸在工艺范围内更趋近目标值,踏面形状、轧制坯内径等控制,有明显好转,轧制合格率稳步提升,2017年99.15%,2018年提高到99.60%,创造效益三百余万元。

4 结语

本公司通过对设计FMEA、生产FMEA和设备FMEA有机地结合,提高了产品质量,创造了很好了利润。在此过程中,设计更加合理,生产的工艺逐步完善,设备精度得到了控制和维护。FMEA建立过程中,参与的人员经验和知识得到了提升,素质也更加全面。