-

产品中心

产品体验

质量管理解决方案

质量管理案例

-

服务与支持

-

关于我们

-

联系我们

SPC(统计过程控制)系统的设计与实现

- 【导读】

- 摘要本文介绍了易开罐制造企业质量管理(QC)的关键技术SPC的总体设计方案以及系统的主要配置、开发过程中使用的开发工具和关健技术。

摘要本文介绍了易开罐制造企业质量管理(QC)的关键技术SPC的总体设计方案以及系统的主要配置、开发过程中使用的开发工具和关健技术。

1引言

本文介绍的SPC(Statistical Process Control)统计过程系统使得工程技术人员把录入收集到的生产经营数据、检测数据和管理数据进行统计,并制作相应的母和表进行分析,以提高经营和质量管理水平。该系统在制簟企业中具有重要的推广价值,对于企业实施CIMS(计算机集成制造系统)工程也具有一定的指导意义。

2 国内外技术状况

要使产品占据市场。最重要的是确保质量、降低成本,对于制罐企业来说,这意味着要提高、优化测量检测手段。确保质量就是要保证易开罐的耐压强度、反拉力、和拉力、启破力与一些化工参数(PH值、氟离子、电导率等)在要求的合格范围内;降低成本也要在保证质量的基础上进行。毫无疑问,这两方面能否取得成功很大程度上取决于质量数据的检测和测量统计分析以及二者的集成程度。

就测量测试而言,国内外制罐企业大都采用一些先进的测量仪器、仪表,大大提高其质量检测精度;就统计分析而言,国内大多制罐企业虽有一套完整的质量保证系统和行之有效的质量管理制度。但他们的质量检测手段仍以手工为主,只是把从精密仪器仪表得来的数据进行手工统计分析或部分进行电脑自动统计分析,且大多是事后检验,信息不能及时准确地汇总反馈,质量统计方法尚未能有效运用,产品质量参数难以及时控制,影响产品质量的进一步提高,也不能充分发挥精良仪器仪表的作用,这便形成了企业有效运行的薄弱环节;落后的质量控制手段和滞后的信息反馈,准确性很难得到保证。

随着市场竞争的日趋激烈,企业要求提供及时准确的质量信息作为决策的依据,以减少质量损失,产生更大的经济效益。这就需要二者的高度集成。国际上很多制罐企业拥有自动化的质量系统,如澳大利亚的Versatile Technology和Direct Access Programming System)Australia已在世界各地建立起具有SPC软件的系统,来实现所有测量装置和实验装置的完全集成。他们通过通信电缆用4-1 RS232串行混频器和8通道多路调制器来连接各测量仪器仪表和电脑的串行口,实现测量测试数据和统计分析数据的真正集成。

SPC软件系统通过对产品质量在线/离线信息的采集,掌握产生过程产品质量的动态品种,提供先进的技术保证,逐步实现各测量、测试设备的集成,实现对数据及时、准确、高效的处理、统计分析,最终达到企业确保质量、降低成本的目的。

3 关键技术概述

3.1 SPC系统处理的质量数据

SPC系统是对产品在产生过程中进行质量数据的采集、传输、存贮、监控,一方面它实现了生产现场质量数据的采集和监控,为在线质量控制提供保证,另一方面,它为离线后的质量统计分析提供现场采集的质量数据,使生产质量的序后控制得到保证。

系统采集的数据来自两方面:一个是产品离线信息,易开罐的生产从冲杯到集装,采集的数据包括簟身铝材的厚/宽度、拉延及修边时舍油量、细菌数、罐底耐压、洗罐时的PH值、印刷效果、底膜检验、缩颈翻边的大小以及成品的检验(罐高、缩颈内径、翻边高度,罐底压力、包装等);另一个是产品在线信息,主要是罐身的辉度、亮度、表面滑度等。

3.2 SPC系统实施的关键技术

(1)实现计算机与检测设备的接口技术,完成离线质检数据的电脑实时录入以及质量信息代码的编制,完成数据库的设计以及整个网络的连接和数据传递;

(2)完成对在线/离线质量数据的动态、实时统计分析,并作出各种要求的数据图、数据表、数据分析图表、综合图表、异常报告;

(3)完成网络用户的质检信息管理系统。

3.3 SPC系统数据处理方案

此系统可划分为质量数据检测模块、质量数据采集模块和质量数据统计分析模块三部分,把车间有关生产质量的在线/离线数据进行实时、动态的统计分析,以指导产品质量的提高。

(1)质量效据检测模块由各种检测仪器组成,由它们将被检测样品的物理量P转化为模拟量A,模拟量A经电模拟变换装置转化为模拟量A,变换后的电模拟量经A/D转换装置最后变成数字量,输出质量数据采集模块;

(2)质量数据采集模块由采样控制器和计算机接口软件组成,它对质量数据检测模块传送来的数据进行集成、识别、预处理,然后把质量数据经RS--232串行口送入质检工作站电脑中,完成质检数据的采集传递过程;

(3)质量数据处理模块具有对数据的存贮、统计、处理、维护功能,便于生产管理人员进行集中分析,及时准确掌握产品质量信息。

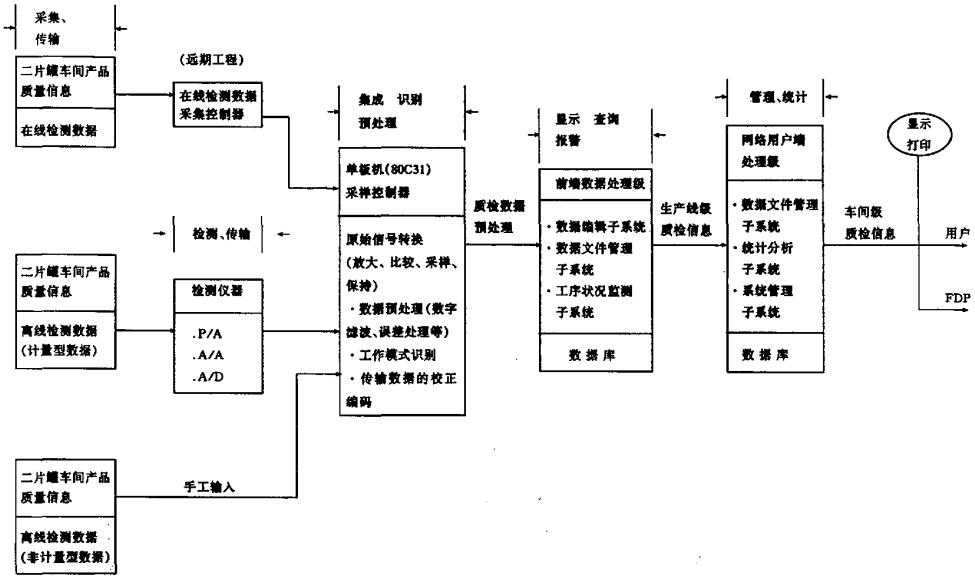

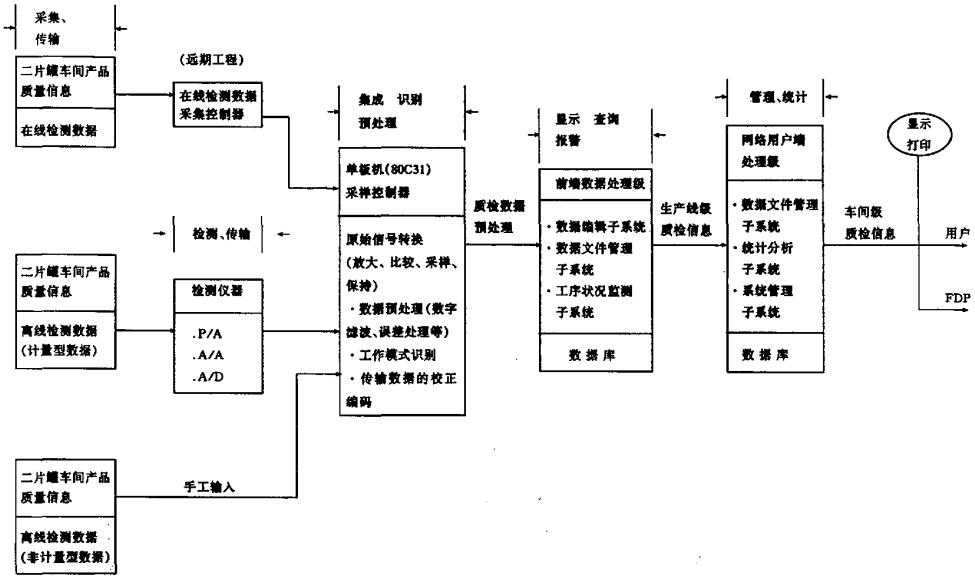

SPC系统主要处理流程以简单的图块表示如下:

测量仪→PC接口→ PC→统计分析输出

3.4 SPC系统数据处理流程图

SPC系统数据流程图如图1所示。

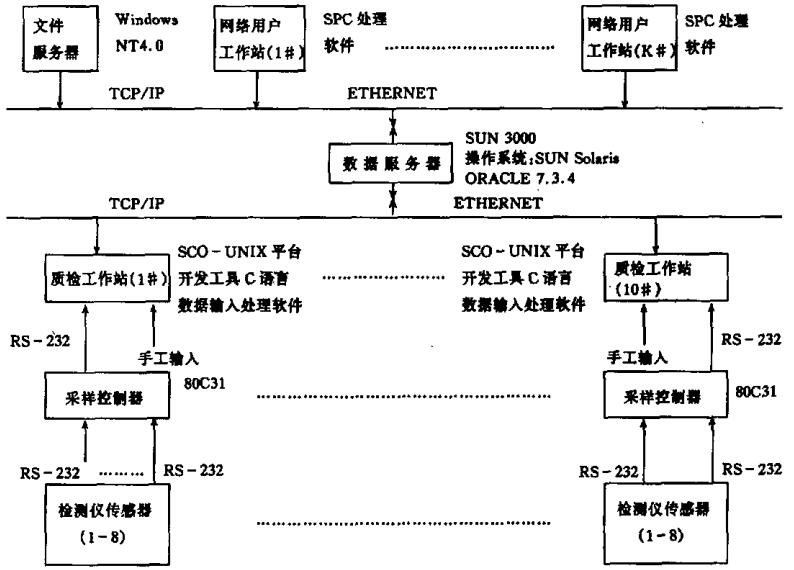

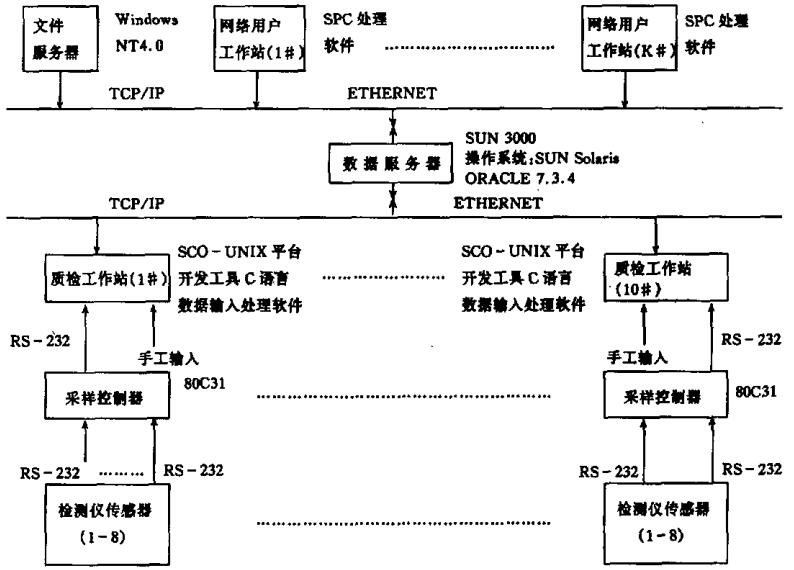

4 SPC系统网络拓扑结构硬硬件、软件配置

4.1 SPC系统网络拓扑结构

SPC系统网络拓扑结构如图2所示。

(1)数字式测量仪器(有RS--232接口)及SPC采样控制器

(2)SPC前端数据处理软件及分析软件

(3)工作站电脑、服务器电脑及网络系统

4.2系统的硬件、软件配置

(1)硬件方面:SUN 3000数据服务器一台,SPC系统服务器一台,工作站配套电脑10台。

(2)软件方面:数据传送服务器使用SCO-UNIX操作系统,在该操作系统上运行ORA-CLE 7.3.4数据库,前端数据处理软件(SCO-UNIX,C语言),网络软件(中文WIN95,Del-phi 3.0)。

图2 SPC系统两络拓扑结构

4 结柬语

本文给出的SPC(Statistical Process Control)统计过程控制系统实班了车间有关产品质量的在线/离线数据进行实时、动态的统计分析,使质量控制信息得以及时反馈,实现了质量检测和统计分析的高度集成,从而提高了质量控制的准确性。该系统使用先进的开发工具Delphi 3.0,开发效率高}采用了先进的关系数据库ORACLE 7.3.4,具有良好的开放性、易维护等优点。该系统在健力宝富特容器有限公司的开发已经进入了收尾、试运行阶段,用户对数据处理的实时性、准确性要求都能满足。